Yüksek Kaliteli Sertleştirilmiş Cam İzolatörlerin İmalatı

2022-11-07 20:28Kalite bir mükemmellik ölçüsüdür ve elektrik enerjisi endüstrisinde ANSI, IEEE, IEC, ASTM vb. gibi çeşitli ulusal veya uluslararası standartlar kullanılarak kıyaslanır. Bu standartları karşılamak elbette kritik olsa da, çoğu kişi bu standartları kabul etmeye başlamıştır. bu günler bir uygulamada yalnızca minimum performans gereksinimlerini temsil etmeye başladı. Bu nedenle, üreticiler ve kullanıcılar, geliştirilmiş spesifikasyonları kullanarak ürün kalitesini daha da farklılaştırmanın yollarını arıyor. Kalite aynı zamanda üretimle de ilgilidir. Bu bağlamda, standartlar ve sürekli süreç iyileştirme, sıfır hata hedefiyle kontrollere ve tekrarlanabilirliğe odaklanır. Nihai olarak kalite, temel standartlar ve müşteri spesifikasyonlarına uygunluğun yanı sıra ürün yeterliliğini ve uzun ömürlülüğü temsil etmelidir.

Sertleştirilmiş cam yalıtkanların imalatı iki temel adımdan oluşuyor olarak düşünülebilir: cam kabuğun imalatı ve daha sonra bu kabuğa metal bağlantı parçalarının montajı. Üretim, özel ekipman gerektirir ve dünya çapında yalnızca birkaç üretici, tek bir üretim tesisinde her iki adımı da gerçekleştirecek kaynaklara ve deneyime sahiptir. Bu bağlamda, kaliteyi sadece sertleştirilmiş cam kabuğun imalatı ile ilgili olarak değil, aynı zamanda yalıtkanın son montajı sırasında da incelemek faydalıdır.

Sertleştirilmiş cam kabuk, asıl yalıtkanı içerir. Armatür düzeneği ve yapıştırılması da önemli olmakla birlikte, ürünün işlevselliğini sağlamak için bu kabuğun tüm hizmet ömrü boyunca bozulmadan kalması gerekir. Ayrıca, bir kez bir araya getirildiğinde, bazı dış etkenlerden kaynaklanmayan kabuğun kırılmasının meydana gelmesi nadir olmalıdır. Örneğin, genel endüstri beklentisi, yılda 10.000 kurulu birimden 1'den azının kendiliğinden arızalanması gerektiğidir. Bu nedenle, kendi kendini parçalama olayı, fabrikanın en aza indirmek için çabalaması gereken üretimin bir yönüdür.

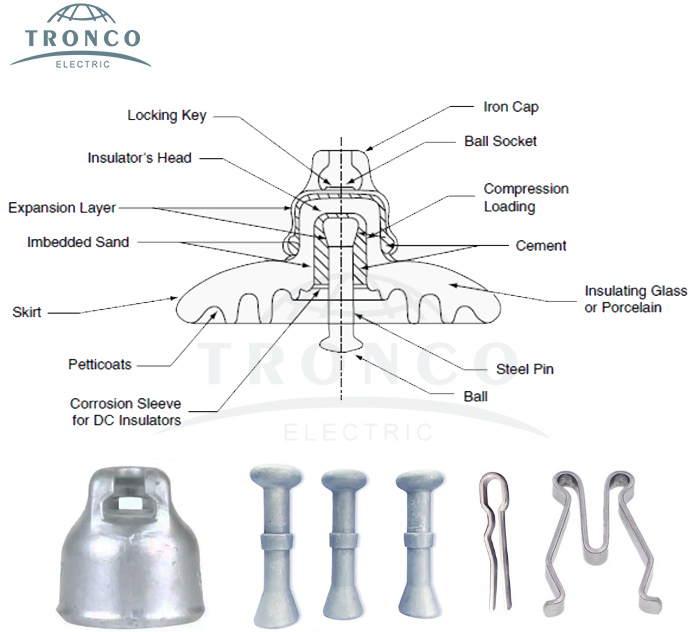

Sertleştirilmiş bir cam yalıtkanın donanım bileşenleri, kritik kabuğun yanı sıra şunları içerir:

1. Kapaklar

Üstteki kapak, galvanize edilmiş ve paslanmaz çelik bir kilitleme pimi ile birleştirilmiş bir sfero döküm soket bağlantısıdır.

2. Pimler

Alt pim fitingi, galvanize edilmiş ve bitümlü katranla kaplanmış dövme çelik bir bilye bağlantısıdır. Özellikle zorlu hizmet ortamlarında daha uzun performans için kurbanlık bir çinko tasma da eklenebilir.

Çatal/dil bağlantı parçaları bazen daha düşük voltajlarda kullanılır.

3. Ham Cam ve Fırın

Cam kabuğun üretimi, silika, alümina, sodyum karbonat, sodyum sülfat, kireç taşı, potas ve dolomit dahil olmak üzere temel ham maddeler ve bileşenlerle başlar. Kırıntı (bazen tohum camı olarak anılır), önceki üretimden geri dönüştürülen camdır ve partiden partiye tutarlılık sağlamak için bu ham maddelere eklenir. Bu malzemelerin karıştırılması her üreticiye özeldir ve yerel kaynaklardan çıkarılan veya fırında kullanılan elementlerde küçük farklılıklar görür. Minerallerdeki bu doğal varyasyonlar, cam yalıtkan kabuğun tonunda gözlemlenen hafif farklılığı açıklar.

Fırınlar tipik olarak 100 tonu aşan kapasiteye sahip büyük ölçeklidir. Tutarlılık için, sıcaklığın korunması ve aynı zamanda çıktının kimyasının yanı sıra beslenen ham maddelerin karışımının düzenli olarak izlenmesi önemlidir. Fırın, kalıntıların ilk olası kaynağıdır - camda eninde sonunda neden olabilecek kusurlar. kendiliğinden kırılma Örneğin, zamanla refrakter tuğlalar, malzemeyi cam karışımına dökmeye başlayabilir. Bu nedenle fırınlar birkaç yılda bir bakım için kapatılmalı ve yeniden astarlanmalıdır.

Kabuğun Şekillendirilmesi

Bu, kalıp boşluğuna yerleştirilen ve preslenen hassas miktarda erimiş cam topağı ile otomatik bir preste gerçekleşir (bkz. Şekil 1). Her bir kabuğun boyutları, yani yükseklik ve çap, standartlar tarafından belirlenir ancak geometri ve kabuk profili bir tedarikçiden diğerine farklılık gösterebilir.

Sertleştirme Süreci

Şekillendirildikten sonra kabuk, camı sabit bir yüksek sıcaklıkta tutmak için bir homojenleştirme fırınından geçerek presten sertleştirme hattına aktarıldığı özel bir işlemden geçer. Cam sertleştirme, homojen soğutma elde etmek için kabuk boyunca önemli konumlarda basınçlı hava kullanarak sıcak camı hızla soğutmak suretiyle gerçekleştirilir. Bu, camın bir sıcak merkez sıcaklığına, ancak nispeten soğuk bir yüzeye sahip olmasına neden olur. Temperleme sonrası cam yapı, yüzey basınçta iken merkezi gerilimde görür ve bu, camın yalıtkan kısımlarının dayanıklılığının yanı sıra mekanik ve elektrik direncini artırır. Bu kritik adımda aynı yüksek kaliteye ulaşmak, yüksek düzeyde otomatikleştirilmiş ve dikkatle kontrol edilen bir malzeme taşıma sürecini gerektirir.

Termal Döngü

Sertleştirmeden sonra kabuklar, potansiyel olarak kusurlu kabukları çıkarmak amacıyla termal olarak şok edildikleri, önceden belirlenmiş bir termal döngüden geçirilir. Kabuklar yaklaşık 300°C'ye kadar ısıtılır ve daha sonra soğuk suya düşürülerek camın sıcaklığı etkili bir şekilde 120°C'ye düşürülür. Yeterince sağlamlaştırılmamış cam kabuklar, ani termal şok nedeniyle çökecektir. Her kabuk en az bir kez termal olarak test edilir ve gerekirse tüm süreç tekrarlanabilir. Termal şok döngüsü, patlayan herhangi bir kabuğun bir"Gitme"hayatta kalan mermiler bir 'Git' iken. Termal döngü sırasında çöken cam kabuklar, toplanan parçalarla geri dönüştürülür ve cam kırığı (tohum camı) şeklinde üretim sürecine geri eklenir.

Fırının çalışması,"7/24"ve dolayısıyla montaj sürecinden daha hızlıdır. Bu nedenle tamamlanmış kabuklar montaja hazır olana kadar stokta tutulur. Kapak ve Pim Tertibatı Cam kabuklar kapaklara yapıştırılırken, pim ve çinko manşonlar alümina çimentosu ile kabuğa yapıştırılır. Burada yine, kesin olarak ölçülen çimento miktarını sağlamak ve kesin uzunluk toleransını elde etmek için otomasyondan yararlanılır. Çimentolu tertibat daha sonra yaklaşık 70°C'de bir saat süren su banyosundan geçirilerek sertleştirilir. Sertleştikten sonra, her sertleştirilmiş cam yalıtkan, son görsel kontrollerin yanı sıra elektriksel ve mekanik rutin testlere tabi tutulur.

Rutin elektrik testi: 4 dakika boyunca sürekli flashover,

Rutin mekanik test: için SML derecesinin %50'sinde tutuldu>3 saniye

Daha sonra birleştirilmiş her bir izolatör partisi üzerinde numune alma testleri gerçekleştirilir. Bu, tüm kritik boyutların doğrulanmasını, soket/bilye ölçüsü uyumluluğunu, kilitleme sisteminin doğrulanmasını, galvanizleme kontrolünü, M&E testini ve darbeli delinme testini içerir.

Doğrulama ve Test Raporları

Bitmiş izolatörler, ANSI C29-2B, IEC 60383, CSA-411-1-16 ve GOST 6490-93 dahil olmak üzere endüstri standartlarına göre tasarım veya yeterlilik testlerine tabidir. Müşteriler ayrıca nihai yalıtkan performansını daha fazla nitelendirmek için bu standartların üzerinde ve ötesinde ek test kriterleri ekleyebilirler.

Her yalıtkan tasarımı için test raporları, yalıtkanın üretildiği fabrikaya özel olmalıdır. Bir tedarikçinin aynı izolatör tipini üreten iki fabrikası varsa, üretildiği fabrikaya özgü her izolatör için ayrı tasarım/yeterlilik raporları bulunmalıdır. Başka bir yerde monte edilen ürünler için, bunlara ilişkin test raporları, gövdeyi hangi fabrikanın ürettiğine dair referansları içermelidir. Sertleştirilmiş cam kabuklar iki fabrikadan geliyorsa, bu, ayrı test raporları gerektirmelidir (yani, kabuğu üreten fabrikaya özgü).

Sonuçlar

When considering the quality of a toughened glass insulator, evaluation and qualification should be thorough and include every aspect of production. There should be extra attention to where the toughened glass shell is manufactured and also to how that process is maintained to prevent defective shells from ever being used in the assembly of finished insulators. This is because, while assembly of the cap and pin is important, the quality of the toughened glass shell will have a greater impact on long-term insulator performance. Test reports should be specific to the factory at which the insulator is produced but should also reference where the shell has been manufactured. This would require specific factory markings. At a minimum, the toughened glass shell should have markings molded into its body, including M&E rating, lot code reference, and factory identification (ID). These markings should be legible and permanent. The ID of the factory where the insulator is assembled should be marked on the cap of the insulator – also legible and permanent. Even when made in the same factory, having such markings on both the shell and the cap helps identify when the shell was made and when it was assembled. Adding factory ID markings to the shell is simple, with little impact on product cost yet it brings a higher level of quality assurance for the insulators. The various industry standards (e.g. ANSI, IEC, CSA) do not specifically call out for factory ID on a shell but perhaps should.